Veel verbetertools worden gepresenteerd als onderdeel van een groter geheel. Denk hierbij aan LEAN-, TQM- en TPM-programma’s. Voor kleinere bedrijven schrikken deze termen vaak af. “Dat is toch iets voor multinationals?”, en “Dat zijn van die ellenlange trajecten”. Niets is mijns inziens minder waar. Tools als SMED, AO en VSM kunnen prima separaat, laagdrempelig en op kleine schaal worden ingezet. Zie het als een gereedschapskist waaruit je ook niet steeds dezelfde tools gebruikt.

SMED staat voor Single Minute Exchange of Die, en geeft inzicht in omsteltijden van machines. Grofweg mag worden gesteld dat een halvering van omsteltijden realistisch is als men nieuw met de SMED methodiek begint. Stel je eens voor: halvering van je omsteltijden, minder nastellingen en dus meer tijd over om daadwerkelijk te produceren. De uitspraak “tijd is geld” gaat ook hier nog steeds op.

Wat houdt de SMED methodiek nu precies in:

De methodiek vindt zijn oorsprong in 1960 en is geïntroduceerd door de Toyota engineer Shigeo Shingo als onderdeel van het Toyota Production System. Shingo heeft hier zijn levenswerk van gemaakt. Later is deze methodiek verder doorontwikkeld en bekend geworden onder de naam Lean Manufacturing.

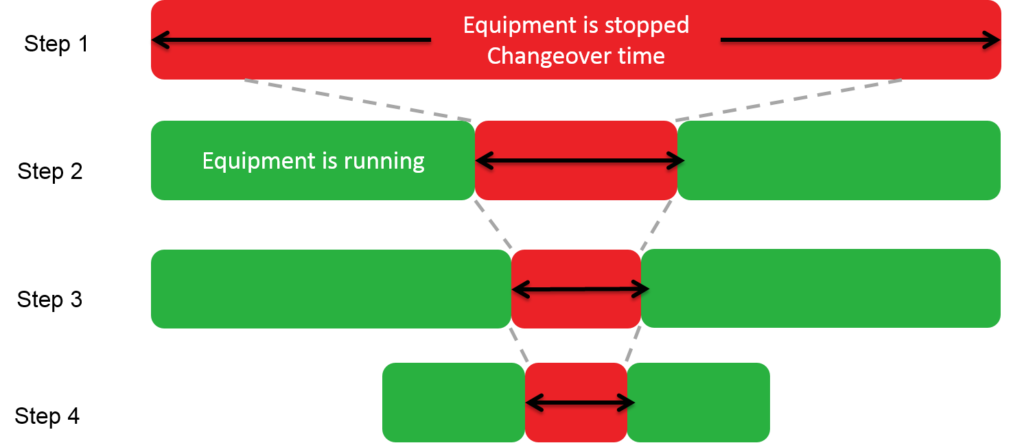

Het ultieme doel is om verliezen maximaal te elimineren, en wordt gerealiseerd door het scheiden van interne-, en externe activiteiten. Interne activiteiten bestaan uit activiteiten die alléén kunnen worden uitgevoerd als de machine stil staat. Externe activiteiten kunnen, en moeten dus ook, worden uitgevoerd zolang de machine nóg draait of wéér draait. De uitdaging is om zoveel activiteiten als mogelijk om te zetten van intern naar extern. Aansluitend optimaliseren om de duur van deze activiteiten zo efficiënt mogelijk te laten verlopen en waar mogelijk verder te verkorten.

Onderstaand plaatje schetst de volgende stappen:

Bron: industryforum.co.uk

Binnen de LEAN- filosofie is het ultieme doel om alle “Waste” (Japans: “Muda”) te elimineren. Hiermee wordt bedoeld het elimineren van alle activiteiten die géén waarde toevoegen aan het uiteindelijke proces.

Resultaat: een flexibel proces, hogere machinebeschikbaarheid en een lagere doorlooptijd = €.

SMED voorbeeld Formule 1

Sprekend voorbeeld van deze filosofie wordt heden ten dage toegepast in de formule 1. Een pitstop is hét typerende voorbeeld van de SMED-methodiek vandaag de dag. Alles wat vooraf kan worden voorbereid staat klaar en is tot in detail geoefend om de uiteindelijke stilstand van de auto zo kort mogelijk te laten zijn.

Videolinks:

Pitstop 1950 vs 2013 Pitstop 2017 Red Bull

Michael Donders

Donders RCM Consultancy

Met meer dan 20 jaar onderhoudservaring staat Donders RCM Consultancy garant voor een duidelijke visie in technisch onderhoud.

E-mail:

info@dondersrcm.nl

Telefoon:

+31 (0)6 13072539