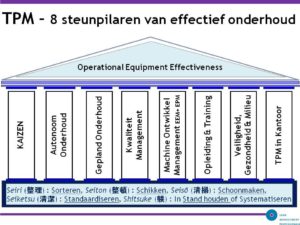

In dit blog geef ik uitleg over het opzetten van autonoom onderhoud binnen een organisatie. In onderstaand TPM-model zie je dat autonoom onderhoud geen op zichzelf staand item is maar een integraal onderdeel van de bedrijfsfilosofie. Het is namelijk één van de basispijlers van de TPM methodiek.

We focussen ons op de 2de pijler: “autonoom onderhoud”.

Wat betekent dit nu eigenlijk? Voor de duidelijkheid: autonoom onderhoud is niet “een machineoperator met een gereedschapskist”. Vaak wordt de fout gemaakt door te starten met het ophangen van een gereedschapsbord. Om uiteindelijk een succesvol concept te implementeren is zorgvuldigheid geboden. Teleurstelling met betrekking tot geschetste verwachtingen kunnen een uiteindelijk succes ondermijnen.

Hieronder zal ik alle stappen bespreken die leiden tot een juiste succesvolle implementatie.

De 7 stappen van autonoom onderhoud

In alle stappen is er samenwerking tussen operators, leidinggevenden en technisch personeel. Deze integrale aanpak is cruciaal voor een succesvolle uitrol.

In de eerste stap ligt de nadruk op het stoppen van geforceerde slijtage van onderdelen. Door het schoonmaken van de complete machine komen de gebreken naar voren. Deze gebreken dienen in stap 1 te worden opgelost. Het voornaamste doel in deze stap is dat men leert dat ‘schoonmaken = inspecteren’. Andere doelen zijn teambuilding en het samenwerken tussen de verschillende disciplines. Zo wordt de basis gelegd voor het gezamenlijk doel en worden eventuele ‘drempels’ weggenomen. Door het schoonmaken en oplossen van de gebreken creëert men een zuivere “0”-situatie.

Met de ervaring uit stap 1 dienen er activiteiten ontwikkeld te worden om de bronnen van vervuiling te elimineren. Lukt dit uiteindelijk niet geheel dan is inperken van de vervuiling (bijvoorbeeld een opvangbak, afscherming of afzuiging) een alternatieve oplossing. Tevens dienen moeilijk bereikbare plaatsen beter toegankelijk gemaakt te worden om zo het schoonmaken te vereenvoudigen. Het voornaamste doel is het omzetten van het schoonmaakvoorstel van stap 1 naar een schoonmaakstandaard. Uiteraard is de benodigde tijd voor het schoonmaken drastisch verminderd ten opzichte van stap 1. Schoonhouden is tenslotte eenvoudiger dan schoonmaken.

Het niveau van de installatie, behaald in stap 2, zorgt ervoor dat de machinebetrouwbaarheid en onderhoudsconditie verbeterd zijn. Belangrijk om de werkinstructies (WI’s) dusdanig zorgvuldig en visueel op te stellen dat verwarring over uit te voeren handelingen niet kan optreden. Het verder ontwikkelen en aanleren van deze vaardigheden zal ervoor zorgen dat het eigenaarschap toeneemt. “Training on the job” speelt hier natuurlijk een cruciale rol. Afwijkingen geconstateerd tijdens het uitvoeren van de inspecties zijn input voor verdere verbeteringen aan de installatie of zelfs de organisatie. Het verder optimaliseren van de handelingen en inspecties blijft een terugkerend item. Middels de PDCA-methodiek vindt steeds verdere verfijning van het concept plaats.

In deze stap ligt de nadruk op het verder ontwikkelen van operator-vaardigheden om (eenvoudige) inspecties beter te kunnen begrijpen en uit te voeren. Het uitvoeren van inspecties is bij uitstek geschikt om potentiële issues vroegtijdig te onderkennen. Zo kunnen tijdig adequate maatregelen genomen worden. Training van de operators is noodzakelijk. Het op juiste wijze herkennen van slijtagesporen moet je leren en is specifiek afhankelijk van de betreffende machine.

In deze stap staat het verbeteren of herzien van de in stap 2 t/m 4 opgestelde standaarden centraal. De ervaringen in de praktijk opgedaan door operators en TD geven namelijk aanleiding tot het efficiënter en effectiever maken van deze standaarden. Operators zullen steeds vaker zelfstandig te werk gaan en bijdragen aan verdere optimalisatie van de machine.

De voorgaande stappen zorgen voor een betere kwaliteit van de gedane werkzaamheden. Stappen 6 en 7 richten zich met name op de menselijke activiteiten. Het creëren van een proces dat ‘mensvriendelijk’ is maakt het autonoom managen compleet. Het eigenaarschap krijgt nu echt gestalte.

Tot nu toe hebben de activiteiten zich geconcentreerd op het verbeteren van de machineconditie. Het visualiseren van procesinstellingen en machinestandaarden vereenvoudigen de onderhoudswerkzaamheden en maken de kans op fouten kleiner.

Het analyseren van onderhoudsdata (en/of OEE data) en het verder verbeteren van de preventieve onderhoudstaken zorgen voor een nog betrouwbaardere machine. Conclusies kunnen leiden tot aanpassing van de inspectieplannen of het doorvoeren van een modificatie.

Tenslotte:

Als afsluiting van elke stap vind een audit plaats. Dit om de stap formeel af te sluiten en de gemaakte afspraken te borgen.

Randvoorwaarden:

Succesfactoren:

In de 1ste stap is betrokkenheid van het (1ste lijns-) management cruciaal. Door hier fysiek een bijdrage te leveren creëer je draagkracht bij je medewerkers. Creëer een overlegvorm met je verbeterteam om de successen en voortgang te delen en processen verder te optimaliseren. Zet de voortgang als vast punt op de agenda van je dag/week overleg.

Valkuilen:

Te snel willen: “het betreft een cultuuromslag, dus geef het de tijd”. Coach en stimuleer in plaats van te forceren in een poging tijd te winnen. Het proces is niet eindig, en zal dus support nodig blijven hebben. Wel zul je zien dat de technische “hands on tool time” zal afnemen.

Michael Donders

Donders RCM Consultancy

Met meer dan 20 jaar onderhoudservaring staat Donders RCM Consultancy garant voor een duidelijke visie in technisch onderhoud.

E-mail:

[email protected]

Telefoon:

+31 (0)6 13072539